Les équipes d’ERPI ont récemment relocalisé et structuré la production d’un purificateur d’air jusqu’alors fabriqué en Chine. Pour ce projet, notre bureau d’étude s’est appuyé sur les compétences internes de l’entreprise en sélectionnant des partenaires en grande proximité.

Le contexte : la relocalisation d’une production par ERPI

La relocalisation d’une production est un défi auquel de nombreuses entreprises françaises et européennes sont confrontées.

Que ce soit pour des questions de coût de transport, de délai d’approvisionnement ou une volonté de développer une production à l’impact carbone limité, la relocalisation est toujours une étape complexe pour une entreprise.

Il faut garder la même qualité de produit, conserver la rentabilité du projet, réussir à faire s’articuler de nouveaux partenaires entre eux… Autant de points cruciaux que ERPI a su prendre en compte dès les premiers échanges avec le client.

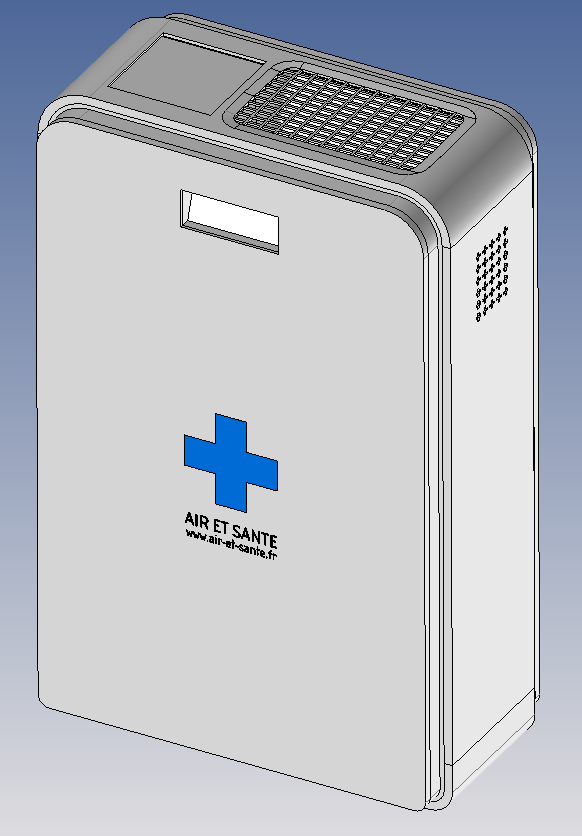

Notre client commercialise des purificateurs d’air destinés aussi bien aux particuliers qu’à certains environnements professionnels. Pour l’accompagner dans sa démarche de relocalisation, nous avons tout d’abord étudié le produit existant.

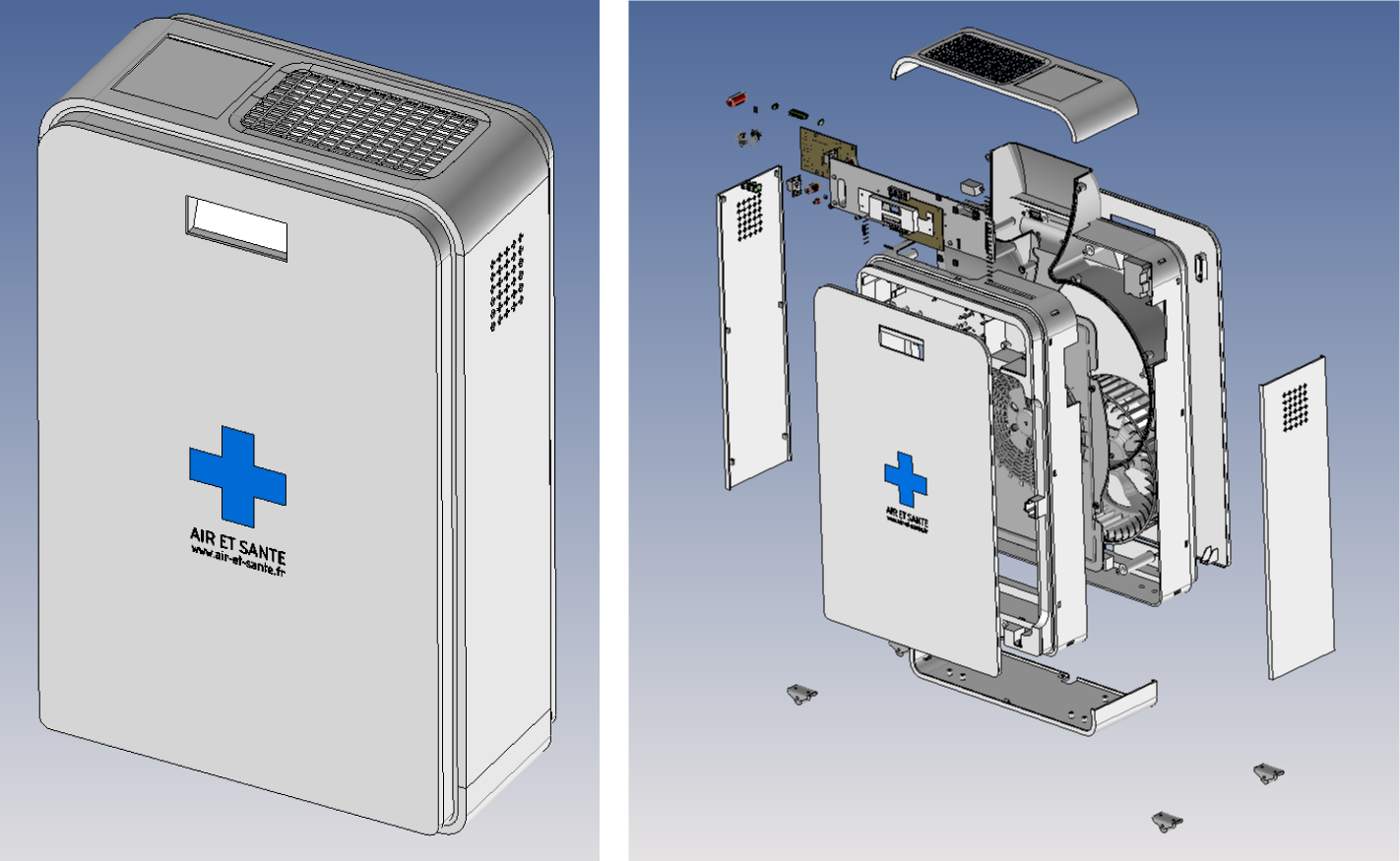

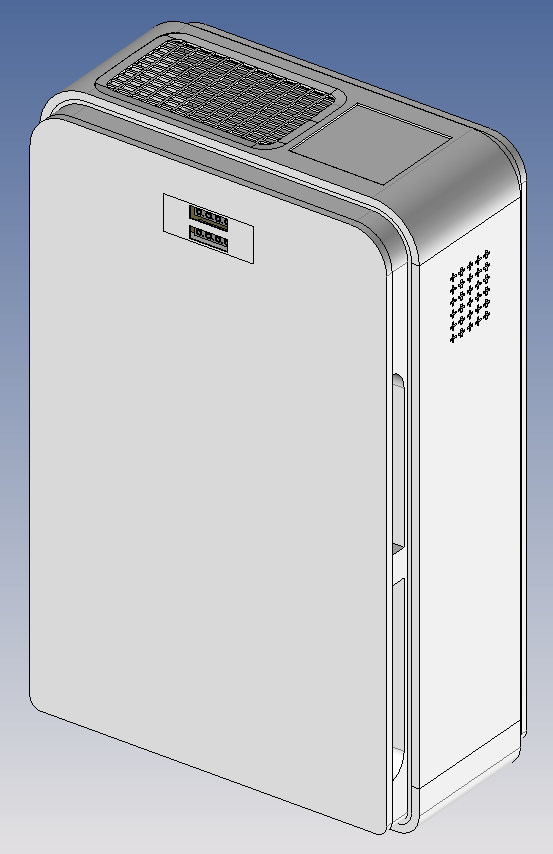

Nous avons analysé son fonctionnement, ses qualités, ses options et l’ensemble des éléments que sa version made in France allait devoir intégrer. Le bureau d’étude a également travaillé sur des axes d’amélioration par rapport au produit existant afin de développer un purificateur d’air encore plus complet que sa version actuelle.

Le produit

Le purificateur d’air permet de filtrer un volume d’air de 320m² par heure et de purifier une surface maximum de 80m². Un système laser ainsi qu’un système 3 filtres détecte avec précision le niveau de particules pour le filtrer au mieux, éliminer les microbes, les particules ultrafines et enfin les odeurs et composés organiques volatiles.

Ce dispositif est très utile pour lutter contre les allergies (pollen, poils d’animaux…), les problèmes d’asthmes ou les maladies bactériennes.

ERPI présent de la conception à la livraison du purificateur d’air

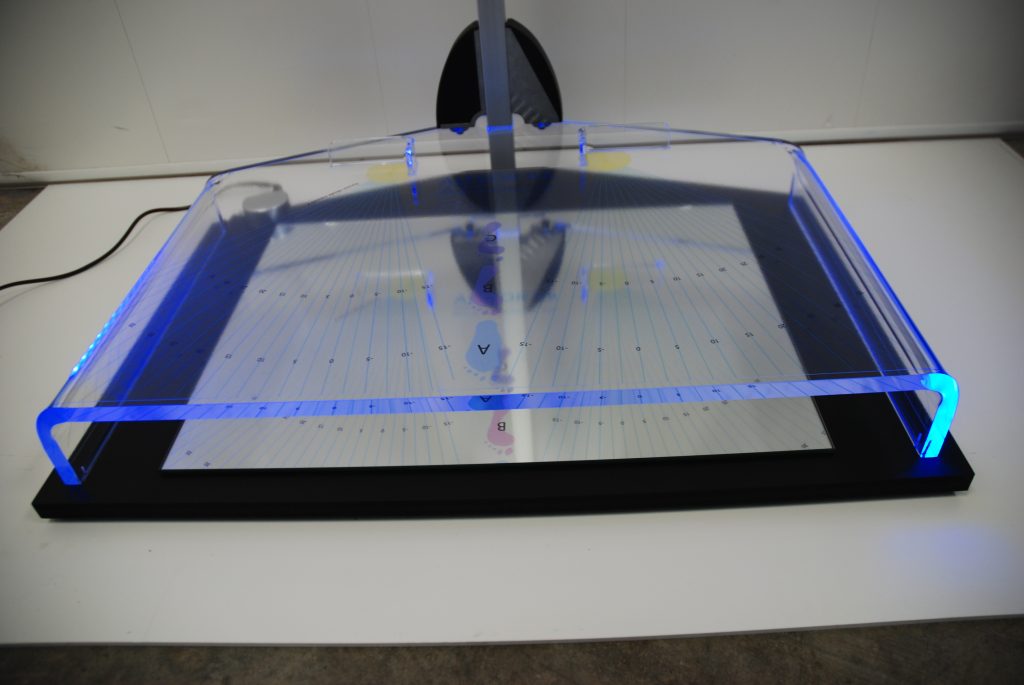

Une fois le projet lancé, nos équipes ont réalisé les plans et des prototypes. Les ingénieurs d’ERPI ont profité de cette étape pour intégrer différentes évolutions comme l’ajout d’une fonctionnalité de filtrage des particules organiques.

Durant ces phases d’études, nous avons pris soin de nous entourer de partenaires industriels locaux afin de répondre de la meilleure manière à la demande du client. Les produits sont ainsi conçus et assemblés dans nos locaux de Bellignat. La fabrication du boîtier est effectuée par une entreprise située à quelques kilomètres de nos locaux et la partie électronique est assurée par un partenaire lyonnais.

L’ensemble du projet est donc concentré sur un périmètre très restreint d’une cinquantaine de kilomètres. Pour les quelques opérations sous-traitées, ERPI est resté le référent principal, le garant de la bonne conduite de l’opération de relocalisation.

Lors de ce projet, ERPI s’est occupé de l’ensemble des étapes de la réalisation. Une gestion globale qui a permis de proposer au client une solution clé en main : de l’étude de la demande initiale à la livraison des produits conditionnés.